Posté le 19 Février 2020

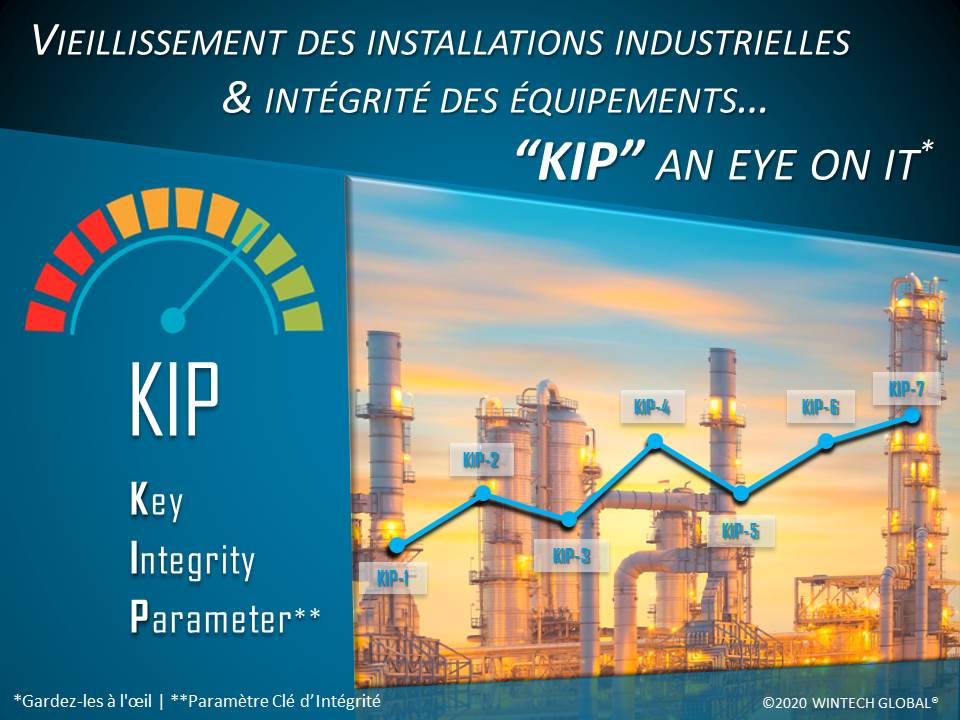

« KIP » un indicateur unique

pour qualifier l’état & la maîtrise de l’intégrité des équipements procédé

Pendant des décennies, les exploitants des sites industriels étaient bien souvent les propriétaires ou des filiales de ces derniers. Par conséquent, pour la plupart ils étaient à l’origine de la construction et avaient suivi les changements et autres aléas qui font l’histoire industrielle d’un site.

Cela avait pour avantage de consolider l’information au fil du temps en s’appuyant sur les compétences individuelles et les mémoires collectives des équipes. Aujourd’hui, la situation à quelque peu changée…

En effet, dans un monde en perpétuel mouvement,

– Les personnes CHANGENT plus régulièrement de fonction emportant avec elles les histoires vécues, les expériences et les compétences acquises, souvent bien difficiles à transmettre,

– Les sites sont vendus et CHANGENT de main sur la base des résultats financiers et des perspectives de rendement d’exploitation étant entendu que pour les nouveaux acquéreurs il est souvent bien difficile de qualifier objectivement l’état du site, objet de la transaction,

– Les conditions d’exploitation CHANGENT pour optimiser les modèles économiques, ce qui a pour conséquence d’éloigner l’équipement de la fenêtre opératoire pour laquelle il avait été initialement conçu.

A tous ces CHANGEMENTS inhérents à la vie des sites industriels s’ajoute le fait que les installations sont vieillissantes, que les CAPEX sont réduits et que les budgets maintenance sont optimisés.

Ces paramètres, qu’ils soient concomitants ou non, ont tous pour effet l’augmentation du risque d’incident. La variation des polices d’assurances suit d’ailleurs cette tendance exerçant sur les exploitants et les propriétaires une pression supplémentaire.

Pour palier les difficultés inhérentes à tous ces CHANGEMENTS, les systèmes connectés, Industrial Internet of Things (IIoT) et des modèles numériques performants permettent aux exploitants de bénéficier d’une lecture transversale et immédiate ainsi qu’une réactivité optimale en appuyant parfois même leurs décisions sur des modèles prédictifs utilisant les modèles mathématiques ou l’Intelligence Artificielle (IA).

L’utilisation des nouvelles technologies devenant aujourd’hui indispensable pour opérer des sites dans des conditions optimales, notamment en termes de rendement global ou de consommation énergétique, n’est pour autant pas suffisante pour caractériser l’état de santé et la maîtrise de l’intégrité des équipements…

Quel que soit le site, son âge ou son niveau d’utilisation des nouvelles technologies, il est par conséquent essentiel de régulièrement :

– Qualifier l’état réel des installations en interprétant les résultats des campagnes de contrôle et en les rapprochant des logs historiques,

– Ajuster les méthodes et moyens de contrôle de l’intégrité en fonction de cet historique et des nouveaux modes d’endommagements,

– Evaluer la capacité des équipements à opérer suivant des fenêtres opératoires étendues.

Dans le contexte de ces « cross-checks », les modes d’endommagements doivent être identifiés de façon exhaustive et les éventuelles adaptations mises en œuvre, les procédures de Maitrise du Changement doivent être challengées et tous les incidents, même mineurs, doivent être systématiquement analysés en profondeur.

Bien sûr, les installations ont au quotidien toute l’attention qu’elles méritent de la part des exploitants, mais il n’empêche qu’un check-up de temps en temps s’avère particulièrement bénéfique pour qualifier objectivement la situation et accompagner la vie « tumultueuse » de ces installations fort sollicitées.

Que cela soit dans un contexte d’exploitation ou dans une optique d’acquisition, les équipes (internes ou externes) engagées pour porter ce regard croisé et réaliser les évaluations doivent être indépendantes des opérateurs des équipements concernés. Dans le cadre de leur analyse, elles doivent être capables d’intégrer tous les paramètres influents, de consolider le propos des personnels investis au quotidien dans la bonne marche des installations, d’interpréter les résultats rapportés par les différents contrôles sur les appareils, de consolider les durées de vie résiduelles des équipements vieillissants et leur capacité à être (re)mis en service, etc…

Bien sûr, ces interventions qui s‘apparentent à des Audits n’ont pas vocation à supplanter les équipes, moyens ou procédures en place; elles n’en demeurent pas moins une manière efficace de consolider ou d’ajuster un système visant à toujours mieux maîtriser l’intégrité des équipements et garantir la fiabilité des installations dans un environnement en perpétuel mouvement.

Dans le cadre de ses Audits, Wintech Global propose la mise en place de l’Indice Intégrité « KIP »(*) comme indicateur de qualification de l’état d’un équipement et du niveau de performance des moyens et procédures mis en œuvre pour une maitrise avancée. Cet Indice, mis à jour lors des évaluations successives, permet d’identifier les points de faiblesse éventuels et de suivre l’évolution au fil du temps. Il est calculé à partir des 3 facteurs suivants :

– Etat matériel

– Inspection & Suivi

– Documentation & Procédures

L’indicateur ainsi calculé apporte une information quantitative essentielle pour les exploitants pour non seulement accompagner leur démarche d’amélioration continue mais aussi démontrer le niveau d’intégrité du site aux interlocuteurs tiers que sont les autorités de surveillance, les actionnaires ou les assureurs.

(*)KIP : Key Integrity Parameter/Paramètre clé d’intégrité by WINTECH Global